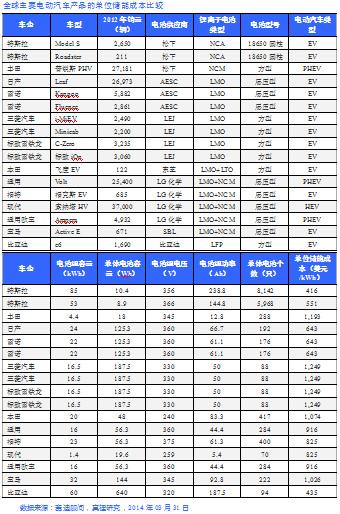

通過對市場上主要的電動汽車產品配備的動力鋰離子電池情況的比較,賽迪顧問的吳輝認為,汽車動力電池的成本已成為電動汽車產業化的必要條件。能有效降低單位儲能成本的電動汽車產品,銷量表現大多要相對好一些。

從上表可以看到,不管電動汽車產品形態是PHEV還是EV,車用鋰離子電池是大電池還是小電池,是用什么材料,是什么形狀,起決定性作用的還是電池組的單位儲能成本。結合上期月度報告各款電動汽車產品的2013年銷量來看,單位儲能成本超過1,000美元/kWh的電動汽車產品,除了豐田普銳斯PHEV之外,其他銷量均很一般。普銳斯PHEV 2012年的高銷量主要得益于豐田混合動力技術以及普銳斯HEV在消費者心目中的良好形象,然而,即便如此,普銳斯PHEV 2013年也沒有逃脫銷量下滑的境況。

特斯拉Model S以416美元/kWh的低儲能成本,使得它2012年10月推出之后即在當年取得了2,650輛的銷售佳績,2013年的銷量更是暴增到22,477輛,在全球形成了一股特斯拉現象,資本界為之著迷。反觀三菱汽車和標致雪鐵龍的電動汽車產品,自2011年這個電動汽車商業化元年以來,銷量逐年下滑,從表3可以看到他們的車用電池單位儲能成本最高。據此可以認為,電池成本已成為電動汽車產品能否取得好銷量的最具決定性的因素。

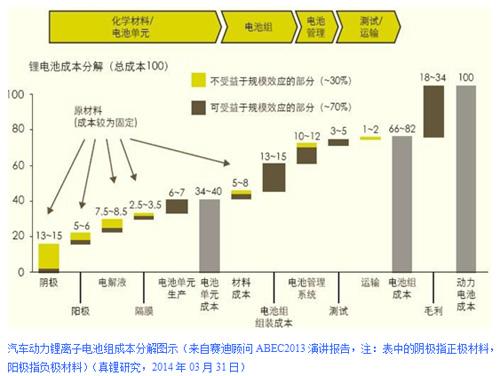

吳輝認為,如果以整個汽車動力鋰電池組成本為100%來看,電池單元成本占到整個電池組成本的34%~40%,其中6%~7%的電池單元生產成本是可以通過擴大生產規模來降低的,剩余的材料成本則比較固定,降低成本的余地不大。在電池到電池組的過程中,電池組裝、電池管理系統、電池組測試乃至組裝材料等的成本均有下降的空間,尤其前兩者的成本下降空間較大。另外,由于前期的研發投入要分攤到電池的價格中,因此電池組的毛利目前還相對偏高,在18%~34%,這一部分的成本也有很大的下降空間。

總的來看,吳輝認為,汽車動力鋰離子電池組的各個構成成本中,共有約70%的成本是可以通過擴大生產規模來降低成本的。這也是美國特斯拉(Tesla)為了大眾型EV的推出而提出要建造50億美元的超級電池工廠“Gigafactory”的主要原因所在。